具有可自由调节自身透光率的建筑玻璃材料-调光玻璃;材料基本结构由两片基片玻璃夹PVB夹胶层,最中间则夹调光玻璃液晶膜作为加工所有材料,通过特殊加工工艺加工而成。下图几张则展示的便是调光玻璃的加工工艺图:

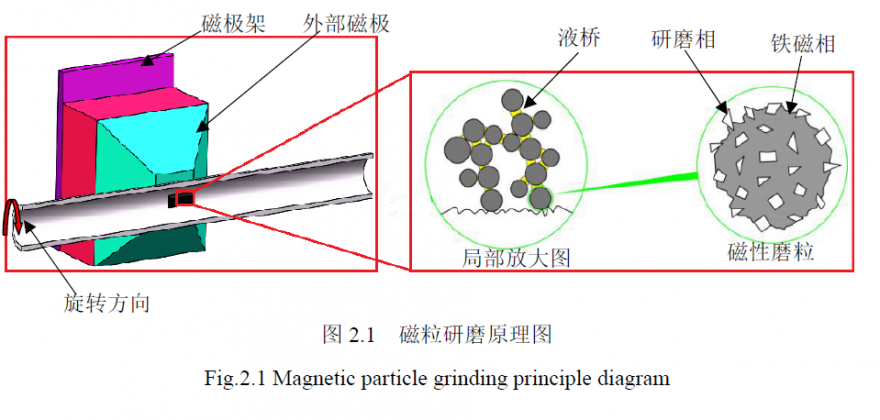

▲调光玻璃加工工艺图▲图1

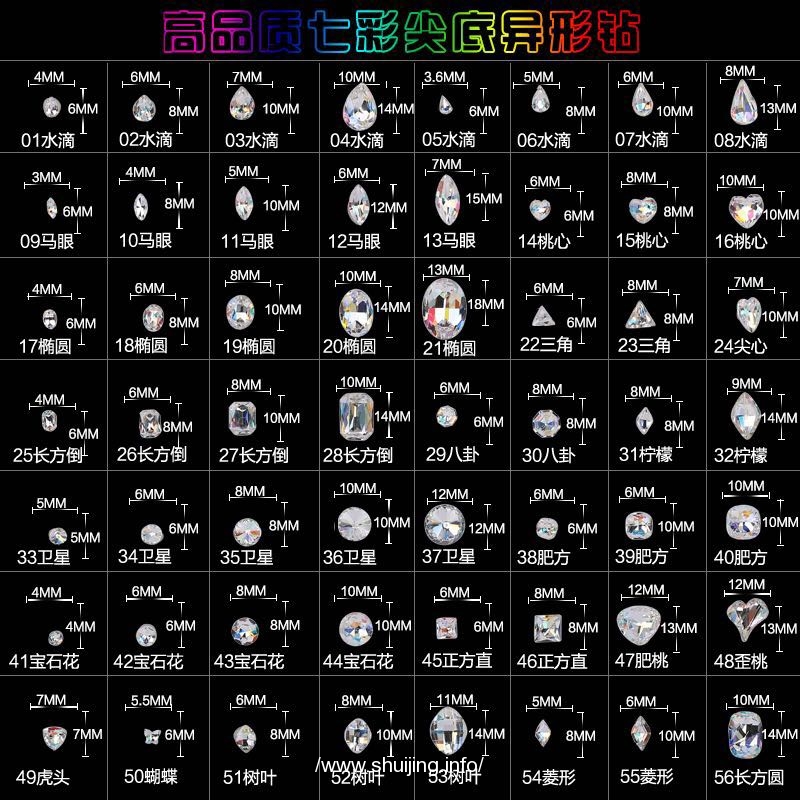

调光玻璃生产工艺说明:

1. 环境要求:层压/热压之前的工序需要在无尘车间中操作2. PVB裁切工艺:PVB尺寸需比玻璃尺寸长宽至少各大5mm

3. 定位层叠:调光膜的尺寸相对调光玻璃的尺寸稍小,以调光膜电极边为参考边,调光膜的电极边的长度相对调光玻璃缩小3mm,其它3边相对调光玻璃各缩小2mm

4.铺设:底层玻璃,下层PVB、调光膜、上层PVB、上层玻璃依次摆放在上面;特别注意若是较薄的钢化玻璃铺设时应保持弯曲方向一致;摆放时,夹层PVB、每边均略超出玻璃边缘2mm-5mm 之间。

5.若PVB 两面有光滑、粗糙之分,则粗糙面都朝调光膜方向放置。

6.调光膜引出电极应用高温胶带进行包覆固定处理,避免加热后电极溶入溢出的胶膜中,导致电极失效。

7.层压(层压机工艺):根据PVB的性能参数设定层压机工艺参数。

8.包棉(高压釜工艺):使用耐高温棉布和胶带将玻璃四周封边。密封(高压釜工艺):

①将真空膜在工作台上平铺好,将包好棉的玻璃放置在真空膜合适位置,将真空吸嘴下盖放在露出组件丝绵上。放吸嘴边玻璃边缘距真空膜边缘 200mm~250mm,玻璃另两边距真空膜边缘距离为80mm~120mm。

②将真空膜翻折过来盖在玻璃表面,以确定真空膜能完全盖住玻璃且真空膜边缘距组件边缘距离满足步骤①中的要求。

③将高温密封胶粘贴在真空膜上。

④高温密封胶三面环绕玻璃,高温密封胶距真空膜边缘不小于30mm,两端超出玻璃约50mm。

⑤将真空膜盖在玻璃表面,撕掉密封胶表面的保护纸,边撕边用手掌按压密封胶,使上下两片真空膜粘合。

⑥用吸嘴上下盖将真空膜夹住。

⑦将吸嘴外围用密封胶密封。

⑧检查吸嘴与真空膜间是否密封良好。

⑨检查完毕将密封胶外多余的真空膜裁掉。

9.热压(高压釜工艺):保温温度要求135±2℃,保温压力要求:1.2±0.05Mpa,真空度要求-0.1±0.005Mpa

①将待压玻璃抬到高压釜中转车上摆放整齐,将每个玻璃与气嘴相连的橡胶

管与抽真空管相连。

②将预留的气嘴与高压釜抽真空管道相连。

③将抽真空管多余的气嘴用堵头堵上,每条抽真空管留一个气嘴与高压釜相连。检查抽真空阀门是否关闭。

④调出热压程序,关上高压釜釜门并锁紧,然后启动高压釜,高压釜自动运行直至结束。

▲调光玻璃原理示意图▲图2

4.铺设:底层玻璃,下层PVB、调光膜、上层PVB、上层玻璃依次摆放在上面;特别注意若是较薄的钢化玻璃铺设时应保持弯曲方向一致;摆放时,夹层PVB、每边均略超出玻璃边缘2mm-5mm 之间。

5.若PVB 两面有光滑、粗糙之分,则粗糙面都朝调光膜方向放置。

6.调光膜引出电极应用高温胶带进行包覆固定处理,避免加热后电极溶入溢出的胶膜中,导致电极失效。

7.层压(层压机工艺):根据PVB的性能参数设定层压机工艺参数。

8.包棉(高压釜工艺):使用耐高温棉布和胶带将玻璃四周封边。密封(高压釜工艺):

①将真空膜在工作台上平铺好,将包好棉的玻璃放置在真空膜合适位置,将真空吸嘴下盖放在露出组件丝绵上。放吸嘴边玻璃边缘距真空膜边缘 200mm~250mm,玻璃另两边距真空膜边缘距离为80mm~120mm。

②将真空膜翻折过来盖在玻璃表面,以确定真空膜能完全盖住玻璃且真空膜边缘距组件边缘距离满足步骤①中的要求。

③将高温密封胶粘贴在真空膜上。

④高温密封胶三面环绕玻璃,高温密封胶距真空膜边缘不小于30mm,两端超出玻璃约50mm。

⑤将真空膜盖在玻璃表面,撕掉密封胶表面的保护纸,边撕边用手掌按压密封胶,使上下两片真空膜粘合。

⑥用吸嘴上下盖将真空膜夹住。

⑦将吸嘴外围用密封胶密封。

⑧检查吸嘴与真空膜间是否密封良好。

⑨检查完毕将密封胶外多余的真空膜裁掉。

9.热压(高压釜工艺):保温温度要求135±2℃,保温压力要求:1.2±0.05Mpa,真空度要求-0.1±0.005Mpa

①将待压玻璃抬到高压釜中转车上摆放整齐,将每个玻璃与气嘴相连的橡胶

管与抽真空管相连。

②将预留的气嘴与高压釜抽真空管道相连。

③将抽真空管多余的气嘴用堵头堵上,每条抽真空管留一个气嘴与高压釜相连。检查抽真空阀门是否关闭。

④调出热压程序,关上高压釜釜门并锁紧,然后启动高压釜,高压釜自动运行直至结束。

调光玻璃原理结构示意图展示

▲调光玻璃原理示意图▲图2

通过调光玻璃生产工艺图1以及调光玻璃结构原理示意图2,可以看出调光玻璃的加工工艺与夹胶玻璃相类似,同样属于夹层玻璃中的一种。