本标准由浙江方圆检测集团股份有限公司提出。

本标准由浦江县质量技术监督局归口。

本标准的起草单位:浙江环通机械科技有限公司、浦江县质量技术监督检测中心、浙江方圆检测集团股份有限公司、浦江县立明水晶机械厂、浦江县龙鑫机械有限公司、浦江天合达机械有限公司、浦江盛丰机械厂、浦江县奥科电子仪表厂。

本标准主要起草人:杨贵庭、杜威、邴智刚、陈炳南、陈锋、李尚会、沈新立、洪伟年、王崇望、陈丰山、陈晖。

水晶自动研磨机

1 范围

本标准规定了水晶自动研磨机的术语和定义、分类和型号、技术要求、试验方法、检验规则、标志、包装、运输和贮存的要求。

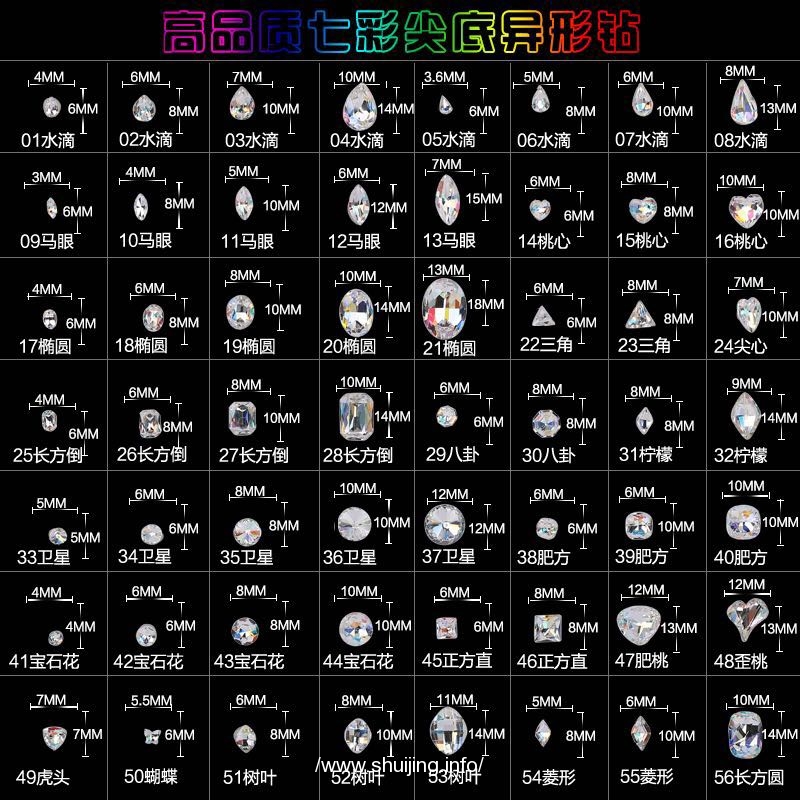

本标准适用于加工水钻、扁珠、挂件、灯饰球等水晶、玻璃制品用的自动研磨机(以下简称研磨机)。

2 规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅所注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 191 包装储运图示标示

GB755 旋转电机 定额和性能

GB2894 安全标志及其使用导则

GB 5226.1-2008 机械电气安全 机械电气设备 第1部分:通用技术条件

GB/T 8196 机械安全 防护装置 固定式和活动式防护装置设计与制造一般要求

GB/T 9286 色漆和清漆 漆膜的划格实验

GB/T 13306 标牌

GB/T 13384 机电产品包装通用技术条件

GB/T 13452.2 色漆和清漆 漆膜厚度的测定

GB/T 14253 轻工机械通用技术条件

GB 18209.2 机械电气安全 指示、标志和操作 第2部分:标志要求

GB/T 18831 机械安全 带防护装置的联锁装置设计和选择原则

GB 23821-2009 机械安全 防止上下肢触及危险区的安全距离

3 术语和定义

下列术语和定义适用于本标准。

3.1

铝排

用于固定水晶、玻璃等半成品的夹具,一般采用单排式。

3.2

全自动研磨机

能够按预先设定的程序进行上卸料和对接动作,并根据设定程序进行不同工位之间的调整,不借助人工装夹铝排的成套自动研磨机。

3.3

半自动研磨机

在水晶自动研磨过程中,需要借助人工装夹铝排的单台套自动研磨机,或者在上卸料、对接等过程中需要人工进行铝排装夹的成套自动研磨机。

4 分类和型号

4.1 分类

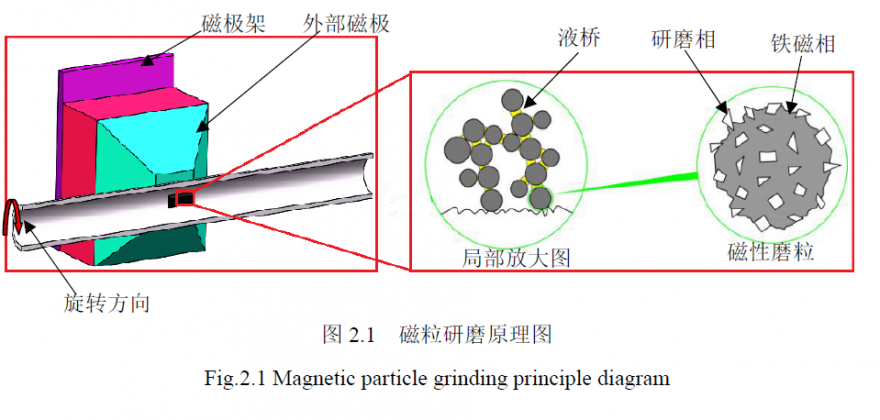

研磨机是指能够实现对诸如水晶、玻璃等人工或天然材料进行磨削、抛光,并可根据设定程序自动调整研磨角度,从而实现对工件表面加工的机械。

4.1.1 根据研磨机的铝排装夹和工件转接过程是否借助人工的情况,将研磨机分为全自动型和半自动型。

4.1.2 根据研磨机磨(粗磨、精磨)、抛的工位数量,将自动研磨机分为单工位、双工位和多工位。

4.2 型号编制

4.2.1 研磨机的型号编制如下:

示例:HT-550-2-Q-01表示环通机械科技有限公司生产的,磨、抛盘最大直径550mm,2个工位,第一代全自动研磨机。

5 技术要求

5.1 通用要求

5.1.1 表面质量

5.1.1.1 表面不应有明显的凸起、凹陷和其它损伤等缺陷。

5.1.1.2 涂漆表面的漆膜应均匀、平整、光滑,不应有漏漆、起皱和流挂现象。

5.1.1.3 涂漆表面的漆膜厚度应不低于50μm,漆膜附着力应不低于GB/T9286规定的2级。

5.1.1.4 零部件外露结合面的边缘应整齐、匀称,不应有明显的错位。

5.1.1.5 焊缝应平直、均匀、牢固,不允许有漏焊、烧穿、夹渣、未焊透等缺陷。

5.1.2 结构要求

5.1.2.1 研磨机的电气柜的进风口、排风口、电缆线进出口应能防止生产过程产生的水液进入。

5.1.2.2 研磨机用电机应符合GB755的要求。

5.1.2.3 研磨加工时产生的液体不应直接喷淋在电机、传动部件上。

5.1.2.4 研磨机的设计应符合DIN 31000中5.8的如下要求:

5.1.2.4.1 零件飞出伤害

在加工产品的时,对存在飞出风险的工件、工具或者它们的零件(包括切屑和粉尘),应采取相应技术上的防护措施。防止零件飞出伤害的措施可以有安全帽,屏蔽窗,废气排出系统以及反冲保护,指示的技术保护措施等。

5.1.2.4.2 噪声和震动

产品设计制造时要确保噪声和震动尽可能少。构造方面可以采用的措施有选取有利的转速,噪音少的驱动装置以及选取机器和机座之间震动小的构件。如果这些措施还不够,必须采取其他技术措施防止噪音扩散,例如隔音,消音以及声波传导。

5.1.2.4.3 加工中的液体

在产品加工过程中所需要的液体必须以安全的形式出现在有工作人员存在的工作室或者接触到工作人员身体。

5.1.2.4.4 由功能缺失产生的危险

产品必须在构建和加工时保证它的安全性不会受到可能出现的功能缺失的影响,比如因为:

——电力供给中断或者可预见的正常波动;

——突然启动或者终止;

——启动或者停止功能丧失。

5.1.3 装配要求

5.1.3.1 研磨机运转时应平稳,无异常振动和冲击。

5.1.3.2 润滑系统各管路油路应畅通,密封良好,无漏油现象。

5.1.3.3 各零部件之间的连接应牢固、可靠,不得存在松动现象。

5.1.3.4 各定位传感器应灵敏可靠,定位准确。

5.1.3.5 机架在导轨上移动时,应无卡滞现象。

5.1.3.6 导轨应有防尘、防水的的防护罩。

5.1.3.7 研磨机主轴的升降应平稳。

5.2 整机性能

5.2.1 精度要求

5.2.1.1 主轴法兰盘端面跳动

主轴法兰盘端面跳动不大于0.04 mm。

5.2.1.2 主轴径向跳动

主轴径向跳动不大于0.05 mm。

5.2.1.3 夹具摆动角度精度

夹具摆动角度精度±0.4°。

5.2.1.4 夹具摆动角重复定位精度

摆动角重复定位精度不大于0.2°。

5.2.1.5 法兰盘进给精度

法兰盘进给精度±0.02 mm。

5.2.1.6 法兰盘进给重复定位精度

法兰盘进给重复定位精度不大于0.02 mm。

5.2.1.7 机架导轨移动与主轴法兰盘的平行度

带有导轨的研磨机,机架导轨移动与主轴法兰盘的平行度不大于0.05mm。

5.2.1.8 导轨间的平行度

带有导轨的研磨机,导轨长度大于1000mm时,其两导轨间的平行度不大于0.07/1000。导轨长度小于500mm时,其两导轨间的平行度不大于0.04/500.

5.2.2 加工质量

5.2.2.1 加工后的水晶研磨面应平整光亮,无明显碎口、磨痕、抛光纹等缺陷。

5.2.2.2 各研磨面之间的棱边应平直、分明。

5.2.3 轴承温升

研磨机经空运转试验后,各轴承外表面温升应不大于30℃。

5.2.4 控制系统

5.2.4.1 运行环境

控制系统应能在以下环境下正常运行:

——环境温度:5℃~40℃(对于高温和寒冷环境,协议双方须提出额外要求);

——相对湿度:0~90%(无冷凝水);

——电压:额定电压的±10%;

——海拔:1000米以下。

5.2.4.2 振动和冲击

安装在研磨机上的控制系统,应能承受表1所规定的振动和冲击。试验后,应能正常工作。

表1 振动和冲击试验

|

振动(正弦)试验 |

冲击试验 |

||

|

频率范围 |

10Hz~55Hz |

冲击加速度 |

100m/s2 |

|

扫频速率 |

1倍频程/min |

冲击波形 |

半正弦波 |

|

振动峰值 |

0.15mm |

持续时间 |

18ms |

|

振动方向 |

X、Y、Z |

方向 |

垂直于底面 |

|

扫频循环数 |

10次 |

冲击次数 |

3次 |

注:振动和冲击试验仅作为抽查项目(必要时)

5.2.4.3 接插件

电源和控制信号使用的接插件应防止可能的错误连接。接插件的连接方式应防止意外松动。

5.2.4.4 操作面板

操作面板应耐久、清晰、含义明确易于理解。

5.2.4.5 功能要求

a) 控制系统具有程序参数设置、手动和自动操作的功能,显示装置应能正确显示工作参数。

b) 控制系统具有故障报警显示功能。

c) 控制系统应灵敏、各项功能应正确、可靠,不能出现误动作。

5.3 卫生安全要求

5.3.1 空运转噪声

研磨机在空运转时的噪声(声压级)应不大于80dB(A)。

5.3.2 研磨废液

5.3.2.1 挡水盘应密封良好,工作时研磨废液不应出现漏泄露现象。

5.3.2.2 研磨机工作时应避免研磨废液溅向操作者。

5.3.3 安全标识和使用说明书

5.3.3.1 研磨机在有危险的部位应有安全警示标志,如防电击、防止机械卷入等安全警示标识。安全警示标识应符合合GB2894、GB18209.2 标准的要求。

5.3.3.2 研磨机应有整机使用说明书,其内容应包括安全提示、操作、维护、保养的内容。

5.4 机械安全要求

5.4.1 缠绕与卷入危险

有可能造成缠绕、吸入或卷入等危险的运动部件(研磨机的磨抛盘、头架等)和传动装置(如齿轮、齿条、皮带轮、皮带、蜗轮、蜗杆、轴、丝杠等) 应予以封闭或设置安全防护装置、或使用信息,除非它们所处位置是安全的。

5.4.2 挤压与剪切危险

运动部件与运动部件之间或运动部件与静止部件之间,不应存在挤压危险和/或剪切危险,否则应按GB 23821的有关规定采取安全措施。

5.4.3 限位装置

5.4.3.1 纵向移动部件、横向移动部件和垂直移动部件等有惯性冲击的机动往复运动部件应设置可靠的限位装置,必要时可采取可靠的缓冲措施。若设置限位装置有困难时,应采取必要的安全措施。

5.4.3.2 研磨机的限位装置应尽量安装到无振动、不受影响的合适位置上,动作应可靠。

5.4.4 防松装置

安装在主轴上的磨抛盘及其他在运动中有可能松脱的零件、部件应设置防松装置。

5.4.5 联锁装置

运动部件不允许同时运动时,其控制机构应联锁。不能实现联锁的,应在控制机构附近设置警告标志,并在说明书中说明。

5.4.6 安全防护装置

安全防护装置应符合GB/T8196、GB/T18831的有关规定和下列要求:

a) 性能可靠,能承受抛出零件、危险物质、辐射等;

b) 不应引起附加危险和限制研磨机的功能,也不应过多地限制研磨机的操作、调整和维护;

c) 防护装置与研磨机危险部位间的安全距离应符合GB 23821-2009 中的4.2.2.1.1、4.2.3、4.2.4、4.2.5、4.3的有关规定;

d) 防护装置的可移动部分应便于操作、移动灵活;

e) 经常拆卸用手搬动的防护装置应装拆方便,其质量不应大于16kg。不便于用手搬动的防护装置,应设置吊装孔、吊环、吊钩等,并在防护装置本体或说明书中标明其质量值(kg);

f) 观察研磨机运行的透明防护装置应便于观察。

5.4.7 夹持装置

5.4.7.1 夹持装置应确保不会使铝排坠落或被甩出。

5.4.7.2 手动上下铝排时,应采取安全措施,防止产生挤压手指等危险。

5.4.8 起动

研磨机起动应符合下列要求:

a) 只应在人为的起动控制下,研磨机才能起动。包括:1) 停止后重新起动;2) 操作状况(如速度、压力)有重大变化时。

注:正常的自动控制程序,或重新起动或操作状况变化不会对人员造成危险,可不遵守上述要求。

b) 活动式防护装置闭合时,研磨机不应立即起动。

c) 活动式防护装置脱开时,研磨机不应意外起动。

d) 有多个起动装置时,应设置选择装置,任何时候仅有一个起动装置起作用。

5.4.9 停止

研磨机应设置停止装置,停止装置应位于每个起动装置附近。研磨机停止应符合下列要求:

a) 按下停止装置时,研磨机的运动应能完全安全地停下来;

b) 研磨机运动停止时,执行机构的能量供应应切断,保证断开点“下游”不再有位能和/或动能。

5.4.10 紧急停止

研磨机应设置紧急停止装置,紧急停止应符合下列要求:

a) 能明确识别、容易看见,易于接近,且操作无危险;

b) 动作不应影响保护操作者或研磨机的装置的功能;

c) 使研磨机或运动部件尽快地停止运行;

d) 执行机构的任何动作应使控制装置锁紧,并持续到重调(不锁紧);

e) 复位不应使研磨机起动,或起动任何危险部件的运动。

5.5 电气安全要求

5.5.1 直接接触的防护

电气设备直接接触的防护应符合GB 5226.1-2008中6.2.2、6.2.3要求。

5.5.2 保护联结电路

——电气设备和机械的所有外露可导电部分都应按GB 5226.1-2008中8.2.1要求连接到保护接地电路上(例外:见GB 5226.1-2008中8.2.5)。无论什么原因(如维修)拆移部件时,不应使余留部件的保护接地电路连续性中断。

——电气设备安装在门、盖或面板上时,应确保其保护接地电路的连续性。并建议采用保护导线(见GB 5226.1-2008中8.2.2)。否则紧固件、纹链、滑动接点应设计成低电阻(见GB 5226.1-2008中18.2.2试验1)。

——保护联结电路连续性的检验,PE端子和各保护联结电路部件的有关点之间的每一个保护联结电路的电阻应不大于0.1 Ω。

5.5.3 绝缘电阻试验

在动力电路导线和保护联结电路间施加500V d.c时测得的绝缘电阻不应小于1MΩ。

5.5.4 耐压试验

试验电压的标称频率为50Hz或60Hz,最大试验电压1000V施加在动力电路导线和保护联结电路之间近似1s时间。如果未出现击穿放电则满足要求。

注:不适宜经受试验电压的元件和器件应在试验期间断开。

5.5.5 过电流保护

动力电路、控制电路、照明电路、变压器等都应有合理的过电流保护器件。

5.5.6 电动机过热保护

额定功率大于0.5 kW以上的电动机应提供电动机过热保护。电动机的过热保护可由下列方式来实现:过载保护、超温度保护、限流保护。

6 试验方法

6.1 表面质量

漆膜附着力按GB/T 9286进行测试,漆膜厚度按GB/T 13452.2进行测试。其余通过目测触摸检查。

6.2 结构要求

目测检查,其中电机核查合格证。

6.3 装配要求

目测检查。

6.4 整机性能

6.4.1 主轴法兰盘端面跳动

法兰盘应升到最大位置,固定百分表/千分表,使其触头触及主轴法兰盘端面,并尽量靠近边缘处,转动主轴法兰盘检验,以百分表/千分表最大读数差值计。

6.4.2 主轴径向跳动

固定百分表/千分表,使其触头触及磨盘定位轴中部的圆周面,转动主轴法兰盘检验,跳动以百分表/千分表最大读数差值计。

6.4.3 夹具摆动角度精度

设定三个不同的旋转角度(10°、25°、45°),分别用角度仪测定夹具设定摆动角度与实测摆动角度的差值,对同一角度测二次取平均值,角度精度取三个位置平均值的最大值。

6.4.4 夹具摆动角重复定位精度

选择25°的旋转角度,分别用角度仪测定夹具摆动角度。至少重复测试五次,取其最大差值。

6.4.5 法兰盘进给精度

设定法兰盘进给一定行程,用指示器测量法兰盘实际移动行程,取其实测数值与设定值之差,测二次取平均值。

6.4.6 法兰盘进给重复定位精度

设定法兰盘进给到某一位置,用百分表/千分表在法兰盘上定位,往复升降主轴,至少重复测定5次,取百分表/千分表最大读数与最小读数之差即为重复定位误差。

6.4.7 机架导轨移动与主轴法兰盘的平行度

将百分表/千分表座固定于机架上,百分表/千分表触头与主轴法兰盘外端面接触,移动导轨机架,至主轴法兰盘另一外端面,移动距离不小于200mm,读取法兰盘二端百分表最大与最小的差值。旋转法兰盘90°再测一次,取最大值。

6.4.8 导轨间的平行度

机架未装配的状况下,百分表座固定在导轨滑座上,将百分表与导轨的滑动面接触,移动滑座,取百分表最大读数与最小读数之差,测量长度不小于导轨长度的三分之二。

6.4.9 加工质量

通过开机空运转和试运行加工水钻检查。

6.5 轴承温升

样机空运转不少于1小时,用温度测试仪测定各轴承外壳的温度,与环境温度之差即为温升,取最大值,具体参照GB/T14253的方法要求。

6.6 控制系统

6.6.1 振动和冲击试验

6.6.1.1 振动和冲击试验仅对安装在研磨机上的控制系统进行。

6.6.1.2 振动和冲击试验按表1的规定在振动冲击试验台上进行。

6.6.2 接插件

目测检查。

6.6.3 操作面板

目测检查。

6.6.4 功能要求

设置一个工作程序,用不切削运转模拟检查。

6.7 卫生安全要求

6.7.1 空运转噪声

样机空运转时,在距样机表面1m、离地面1.5m位置用声级计进行测定,测试点不少于4点,取平均值作为检验结果。

6.7.2 研磨废液

通过运行加工水钻检查。

6.7.3 安全标志和使用说明书

目测检查。

6.8 机械安全要求

通过开机空运转和试运行加工水钻检查,必要时人为制造安全隐患检查其防护性能。

6.9 电气安全要求

6.9.1 直接接触的防护检查

采用目测和试验手指检查。

6.9.2 保护联结电路

目测检查其保护联结电路连续性,保护联结电路连续性按GB 5226.1-2008规定的方法检测。

6.9.3 绝缘电阻试验

按GB 5226.1-2008规定的方法检测。

6.9.4 耐压试验

按GB 5226.1-2008规定的方法检测。

6.9.5 过电流、电动机过热保护

模拟目测检查。

7 检验规则

产品的检验分为出厂检验和型式检验。

7.1 出厂检验

7.1.1 每台磨抛机应经本厂质量检验部门检验合格并附有产品质量合格证,方可出厂。

7.1.2 出厂检验的项目为本标准条款见表1出厂检验项目。

表1检验项目分类

|

序号 |

检验项目 |

要求 |

试验方法 |

不合格类别 |

出厂检验 |

型式检验 |

|

1 |

表面质量 |

5.1.1 |

6.1 |

C |

√ |

√ |

|

2 |

结构要求 |

5.1.2 |

6.2 |

C |

—— |

√ |

|

3 |

装配要求 |

5.1.3 |

6.3 |

C |

√ |

√ |

|

4 |

主轴法兰盘跳动 |

5.2.1.1 |

6.4.1 |

C |

√ |

√ |

|

5 |

主轴径向跳动 |

5.2.1.2 |

6.4.2 |

C |

√ |

√ |

|

6 |

夹具摆动角度精度 |

5.2.1.3 |

6.4.3 |

C |

√ |

√ |

|

7 |

夹具摆动角度重复定位精度 |

5.2.1.4 |

6.4.4 |

C |

√ |

√ |

|

8 |

法兰盘进给精度 |

5.2.1.5 |

6.4.5 |

C |

√ |

√ |

|

9 |

法兰盘进给重复定位精度 |

5.2.1.6 |

6.4.6 |

C |

√ |

√ |

|

10 |

机架导轨移动与主轴法兰盘的平行度 |

5.2.1.7 |

6.4.7 |

C |

√ |

√ |

|

11 |

导轨间的平行度 |

5.2.1.8 |

6.4.8 |

C |

√ |

√ |

|

12 |

加工质量 |

5.2.2 |

6.4.9 |

B |

—— |

√ |

|

13 |

轴承温升 |

5.2.3 |

6.5 |

B |

—— |

√ |

|

14 |

振动和冲击 |

5.2.4.2 |

6.6.1 |

B |

—— |

√ |

|

15 |

接插件 |

5.2.4.3 |

6.6.2 |

B |

√ |

√ |

|

16 |

操作面板 |

5.2.4.4 |

6.6.3 |

B |

—— |

√ |

|

17 |

功能要求 |

5.2.4.5 |

6.6.4 |

B |

√ |

√ |

|

18 |

空运转噪声 |

5.3.1 |

6.7.1 |

B |

—— |

√ |

|

19 |

研磨废液 |

5.3.2 |

6.7.2 |

B |

—— |

√ |

表1检验项目分类(续)

|

序号 |

检验项目 |

要求 |

试验方法 |

不合格类别 |

出厂检验 |

型式检验 |

|

20 |

安全标识和使用说明书 |

5.3.3 |

6.7.3 |

B |

√ |

√ |

|

21 |

缠绕与卷入危险 |

5.4.1 |

6.8 |

A |

—— |

√ |

|

22 |

挤压与剪切危险 |

5.4.2 |

6.8 |

A |

—— |

√ |

|

23 |

限位装置 |

5.4.3 |

6.8 |

A |

—— |

√ |

|

24 |

防松装置 |

5.4.4 |

6.8 |

A |

—— |

√ |

|

25 |

联锁装置 |

5.4.5 |

6.8 |

A |

—— |

√ |

|

26 |

安全防护装置 |

5.4.6 |

6.8 |

A |

—— |

√ |

|

27 |

夹持装置 |

5.4.7 |

6.8 |

A |

—— |

√ |

|

28 |

起动 |

5.4.8 |

6.8 |

A |

—— |

√ |

|

29 |

停止 |

5.4.9 |

6.8 |

A |

—— |

√ |

|

30 |

紧急停止 |

5.4.10 |

6.8 |

A |

—— |

√ |

|

31 |

直接接触防护 |

5.5.1 |

6.9.1 |

A |

—— |

√ |

|

32 |

保护联结电路 |

5.5.2 |

6.9.2 |

A |

—— |

√ |

|

33 |

绝缘电阻试验 |

5.5.3 |

6.9.3 |

A |

—— |

√ |

|

34 |

耐压试验 |

5.5.4 |

6.9.4 |

A |

—— |

√ |

|

35 |

过电流保护 |

5.5.5 |

6.9.5 |

A |

—— |

√ |

|

36 |

电动机过热保护 |

5.5.6 |

6.9.5 |

A |

—— |

√ |

7.1.3 判定规则

7.1.3.1 出厂检验判定

出厂检验项目应全部合格。有不合格项时,能返工修复的允许返工修复,直至合格。

7.1.3.2 型式检验判定

7.1.3.3

型式检验从出厂合格品中抽取,所检项目中A类项目有一项及以上、B类有二项及以上、C类有三项及以上、B类和C类合计有三项及以上不合格时,则判为不合格,其余情况判为合格。

7.2 型式检验

7.2.1 出现下列情况之一时,应进行产品型式试验:

a) 新产品或老产品转厂生产的试制定型鉴定;

b) 产品在结构设计、材料、工艺上有重大变更时;

c) 正常批量生产每一年进行一次;

d) 产品长期停产后恢复生产时;

e) 国家质量监督机构提出进行型式检验要求时。

7.2.2 型式检验的样品应从出厂检验合格的样品中随机抽取一台。

7.2.3 型式检验的项目为本标准技术要求的全部内容。

7.2.4 型式检验的安全指标如有一项不合格,则判定该产品为不合格,其它如有不合格项目,应加倍抽样,对不合格项目进行复检;复检如仍有不合格项,则判该产品不合格。

8 标志、包装、运输和贮存

8.1 标志

研磨机应在明显的部位固定耐久性产品铭牌,其规格应符合GB/T13306规定。铭牌上应清晰地标出如下内容:

主要技术参数;

产品名称和型号;

制造日期和出厂编号;

制造厂名和地址

8.2 包装

8.2.1 产品的包装应符合GB/T13384和GB/T191标准的要求,也可由供需双方在合同中作出另外规定。

8.2.2 包装箱内应有以下技术文件:

a) 产品合格证;

b) 产品使用说明书;

c) 装箱单。

8.2.3 运输

产品运输时应固定可靠,应防止剧烈震动、碰撞,同时应避免雨淋。

8.2.4 贮存

产品应存放在干燥、通风的库房内,并注意防潮、防腐蚀性。