Craft crystal decorative painting

前 言

本标准按照GB/T1.1—2009给出的规则起草。

本标准由中国轻工业联合会提出。

本标准由全国日用玻璃标准化技术委员会工艺水晶分技术委员会(SAC/TC377/SC1)归口。

本标准起草单位:杭州铁莹水晶工艺有限公司、浙江省水晶玻璃饰品质量检验中心、浙江省艺力水晶饰品有限公司。

本标准主要起草人:姚祖义、杜威、楼志强。

本标准为首次发布。

工艺水晶装饰画

1 范围

本标准规定了工艺水晶装饰画的术语和定义、分类、要求、试验方法、检验规则、标志、包装、运输和贮存。

本标准适用于以天然水晶、合成水晶或工艺玻璃作为艺术表现主体材料,辅以聚苯乙烯(PS)线条或木制线条为辅助材料制成的工艺水晶装饰画(以下简称“水晶画”)。

2 规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本标准。

GB/T 191 包装储运图示标志

GB/T 7962.1 无色光学玻璃测试方法 折射率和色散系数测试方法

GB/T 7962.12 无色光学玻璃测试方法 光谱内透过率测试方法

GB/T 16552 珠宝玉石 名称

GB/T 16553 珠宝玉石 鉴定

GB 18583 室内装饰装修材料胶粘剂中有害物质限量

GB28480 饰品 有害物质限量的规定

GB/T 28796 工艺水晶饰品

GB28480-2012 饰品 有害物限量的规定

3 术语和定义

GB/T 16552 和GB/T 16553中界定的以及下列术语和定义适用于本文件。

3.1

工艺水晶装饰画 craft crystal decorative painting

以天然水晶、合成水晶或工艺玻璃作为艺术表现主体,并以聚苯乙烯(PS)线条或木制线条为辅助材料制成的工艺水晶装饰画。

4 分类

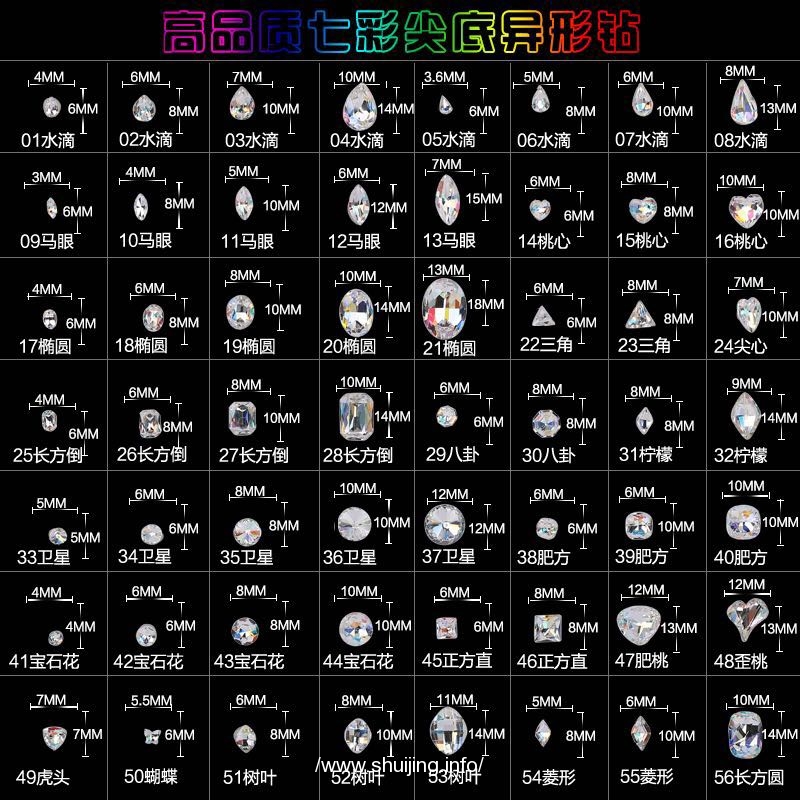

按原材料不同分为天然水晶画、合成水晶画、工艺玻璃水晶画和由前述不同材料组成的复合型水晶画。

5 要求

5.1 原材料

5.1.1 天然水晶、合成水晶、工艺玻璃

应符合GB/T 16553、GB/T 29786、GB28480-2012的规定。

5.1.2 玻璃胶水

应符合GB18583的规定。

5.2 外观质量

外观质量应符合表1规定。

表1

|

项 目 |

要 求 |

|

|

加工 性能 |

画框部分 |

线条应平直,拼接缝隙不明显,饰面应无划痕凹陷。 |

|

主体材料 |

立体感强,不应有碎口、磨痕、条纹、裂痕和杂质,黏接部位无胶水印。 |

|

|

外观 性能 |

气泡 |

不应有直径 大于0.5mm的气泡; 直径不超过0.5mm的气泡不应超过8个/100cm3 |

|

颜色均匀和稳定性 |

△E*ab≤0.2 |

|

|

注:主体材料为天然水晶不考核以上外观性能。 |

||

5.3 物理性能

物理性能应符合表2规定。

表2

|

项 目 |

指 标 |

|

|

透过率/ % ≥ |

90.0 |

|

|

折射率 ≥ |

≥1.500 |

|

|

注: 透过率仅适用于无色材料。 |

||

5.4 尺寸偏差

画框尺寸偏差应符合表3规定,特殊产品按合同要求执行。

表3

|

项 目 |

指标 / mm |

|

S < 0.09 m² |

± 3 |

|

S ≥ 0.09 m² |

± 5 |

5.5 组装

5.5.1 水晶画的形状和位置应符合设计图样的要求。

5.5.2 主体材料应粘合牢固,结合面应无明显气泡。

5.5.3 画框部分的挂扣应居中或对称,挂扣的位置偏差不应大于1mm。

5.6 有害物质限量

水晶画中有害物质限量应符合表4规定。

表4

|

项目 |

指标 |

|

|

主体材料 |

铅(以Pb计)/ (mg/kg) ≤ |

1 000 |

|

镉 (以Cd计) / (mg/kg) ≤ |

100 |

|

|

胶粘剂

胶合剂 |

游离甲醛 / ( g/kg ) ≤ |

0.50 |

|

苯 / ( g/kg ) ≤ |

0.50 |

|

|

甲苯+二甲苯 / ( g/kg ) ≤ |

200 |

|

|

总挥发性有机物 / ( g/L ) ≤ |

700 |

|

6 试验方法

6.1 原材料

按GB/T 16553、GB18583进行试验。

6.2 外观质量

不借助光学放大装置,在距离水晶面30cm,光源强度为40w日光灯下的黑色背景视场中进行检验。气泡尺寸用5倍放大镜测量。色差值用分光测色计测量。

6.3 物理性能

6.3.1 透过率

按GB/T 7962.12中规定进行试验。

6.3.2 折射率

按GB/T 7962.1中规定进行试验。

6.4 尺寸偏差

用分度值不大于0.02mm的通用量具测量。

6.5 组装

6.5.1 对照设计图样目测检查。

6.5.2 样品以立面状态从30cm高处自由下落5次,目测检查黏合情况及结合面气泡。

6.5.3 用分度值为1mm的直尺检查挂扣位置及偏差。

6.6 有害物质限量

6.6.1 主体材料中的铅和镉按GB/T 28796中规定的方法进行试验。

6.6.2 胶黏剂中有害物质含量按GB 18583进行检验。

7 检验规则

7.1 组批

按每班生产的同一品种、同一规格产品为一批。

7.2 抽样

每批随机抽取10件样品,5件为检样,5件为备样。若该批产品数低于10件则全检。

7.3 检验分类

7.2.1 产品检验分出厂检验和型式检验。

7.3.2 出厂检验项目为外观质量和尺寸偏差。

7.3.3 型式检验项目为本标准第5章规定的全部要求,当出现下列情况之一时,应及时进行型式检验:

a)更改关键工艺或更换主要设备时;

b)产品停产超过2个月,恢复生产时;

c)正常生产时,每12个月进行一次;

d)出厂检验结果与上次型式检验有较大差异时;

e)国家质量监督部门提出要求时。

7.5 判定及复验

经检验全部项目合格,则判该批产品为合格;如有不合格项,则用备样对不合格项进行复验,若仍不符合本标准要求,则判该批产品为不合格品。

8 标志、包装、运输、贮存

8.1 标志

产品或外包装箱上应标有产品名称、产品执行标准编号、原材料名称、质量等级、检验合格证、企业名称和地址、数量、净重标志。

8.2 包装

8.2.1 单件产品包装应采用纸盒或锦盒,盒内应用软纸或海绵等防震材料填实。

8.2.2 包装储运图示标志应符合GB/T191规定。

8.3 运输

产品在运输过程中不应剧烈碰撞、重压,装卸时应轻装轻卸。

8.4 贮存

产品应贮存在室内,并放置在木架或木板上,防止受潮、重压、并不应与腐蚀物品混放。