一、核心构造模块

1. 床身与运动系统

- 高刚性铸铁床身:减震设计(阻尼系数>0.15),确保磨削稳定性。

- 三轴运动系统:

- X/Y轴:直线导轨(精度±0.005mm/m)+滚珠丝杠驱动(C3级精度)。

- Z轴:伺服电机+谐波减速器,实现砂轮垂直进给(分辨率0.001mm)。

2. 仿形机构

-

机械仿形(传统型):

- 靠模板:与工件异形轮廓一致的金属模板(淬火硬度HRC58-62)。

- 仿形触头:碳化钨探针(直径Φ3mm),通过弹簧压力(5-10N)紧贴靠模。

- 比例连杆:将触头位移按1:1或缩放比例传递至砂轮进给轴。

-

数控仿形(现代主流):

- 激光扫描仪:先扫描玻璃轮廓生成点云数据(精度±0.02mm)。

- 数控系统:将点云路径转换为G代码,驱动砂轮同步跟踪轮廓。

3. 磨削单元

- 主轴系统:

- 高频电主轴(最高30000rpm),水冷设计(温控±1℃)。

- 气动或液压砂轮快换接口(换刀时间<30s)。

- 砂轮组件:

- 金刚石砂轮(粗磨/精磨/抛光多工位切换)。

- 砂轮修整器:金刚石滚轮在线修整(每50次磨削后自动补偿)。

4. 工件夹持系统

- 真空吸附平台:多区域独立控制(真空度-80kPa),适配异形玻璃。

- 角度调节机构:

- 机械式:楔形垫块(角度范围15°-60°,精度±0.5°)。

- 数控式:伺服转台(C轴,分辨率0.001°)。

5. 辅助系统

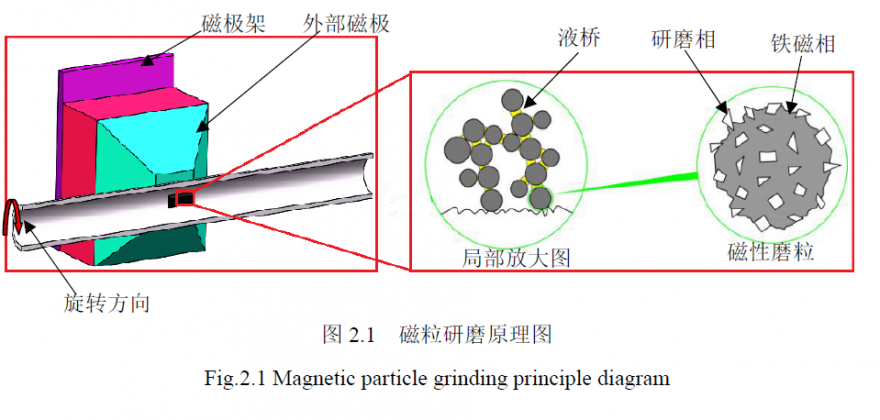

- 冷却过滤系统:高压喷嘴(压力0.5MPa) + 磁性分离器(过滤精度10μm)。

- 粉尘收集:旋风分离+HEPA过滤(除尘效率99.97%)。

- 安全防护:光栅+气幕双重防护,响应时间<10ms。

二、工作原理流程

-

仿形信号采集

- 机械仿形:触头沿靠模板移动,通过位移传感器(LVDT)生成模拟信号。

- 数控仿形:激光扫描生成三维路径,经CAM软件生成刀具轨迹。

-

运动同步控制

- 机械仿形:触头位移→比例阀→液压缸驱动砂轮同步移动(闭环反馈)。

- 数控仿形:G代码指令→伺服驱动器→XYZ轴联动,实现轮廓跟踪。

-

磨削过程

- 粗磨:砂轮直径Φ150mm,切入式磨削(切深0.5-1mm/次)。

- 精磨:砂轮直径Φ100mm,摆线路径(减少热应力)。

- 抛光:切换至软质抛光轮,恒压力控制(20-50N)。

-

实时补偿

- 砂轮磨损检测:激光测距仪实时监测砂轮外径,自动补偿刀补值。

- 温度补偿:床身内置温度传感器(PT100),修正热变形误差。

三、关键技术创新

-

仿形-磨削耦合控制

- 采用前馈PID算法,解决仿形滞后问题(滞后误差<0.01mm)。

-

崩边抑制设计

- 预压紧装置:在磨削点前方施加局部真空吸附(压力-20kPa),抑制玻璃微裂纹扩展。

- 超声辅助磨削:27kHz超声振动叠加,降低切削力40%。

-

模块化设计

- 快换式仿形头:机械/数控仿形模块可快速切换(<5分钟),适应不同批量需求。

四、性能参数对比

| 参数 | 机械仿形 | 数控仿形 |

|---|---|---|

| 加工精度 | ±0.1mm | ±0.02mm |

| 最大轮廓复杂度 | 2D曲线 | 3D自由曲面 |

| 换型时间 | 30-60分钟(更换靠模) | 5分钟(程序调用) |

| 适用场景 | 大批量定型产品 | 小批量多品种 |

| 设备成本 | ¥20-50万 | ¥80-150万 |

五、应用案例

-

汽车天窗玻璃斜边加工:

使用数控仿形,加工异形轮廓(曲率半径R5-R2000mm),角度45°,粗糙度Ra0.4μm,节拍3分钟/件。 -

建筑艺术玻璃:

机械仿形+多角度工装,实现菱形/波浪形边缘加工,崩边率<0.5%。

六、未来发展方向

- AI视觉仿形:通过深度学习识别玻璃轮廓,自动生成加工路径。

- 数字孪生:虚拟调试技术减少试切次数,降低玻璃废品率。

- 超硬砂轮:CBN(立方氮化硼)砂轮寿命提升至金刚石的2倍。

仿形异形玻璃磨边机的构造原理体现了精密机械+智能控制+材料科学的深度融合,是玻璃深加工领域的核心装备之一。