用户之前询问了玻璃杯的精刻工艺,包括传统手工、CNC、激光、化学蚀刻等方法,以及流程、技术难点和趋势。现在他想深入双层套色玻璃的雕刻,了解江户切子和萨摩切子的区别,并寻求低成本规模化生产的方法,同时质量要超越传统工艺。

首先,我需要解释双层套色玻璃的结构,通常是两层不同颜色的玻璃,外层透明或浅色,内层深色,雕刻时去除外层露出内层颜色,形成图案。这需要了解套色玻璃的制作工艺,比如套料技术,可能涉及玻璃吹制或离心铸造。

接下来是江户切子和萨摩切子的区别。江户切子是传统工艺,起源于江户时代,使用透明玻璃,通过切割形成几何图案,线条简洁。萨摩切子更复杂,属于奢侈品,采用套色玻璃,通常是红色或蓝色外层,雕刻后露出内层透明或白色,图案精细,结合切割和蚀刻,明治时期受西方影响,可能使用化学蚀刻增加细节。

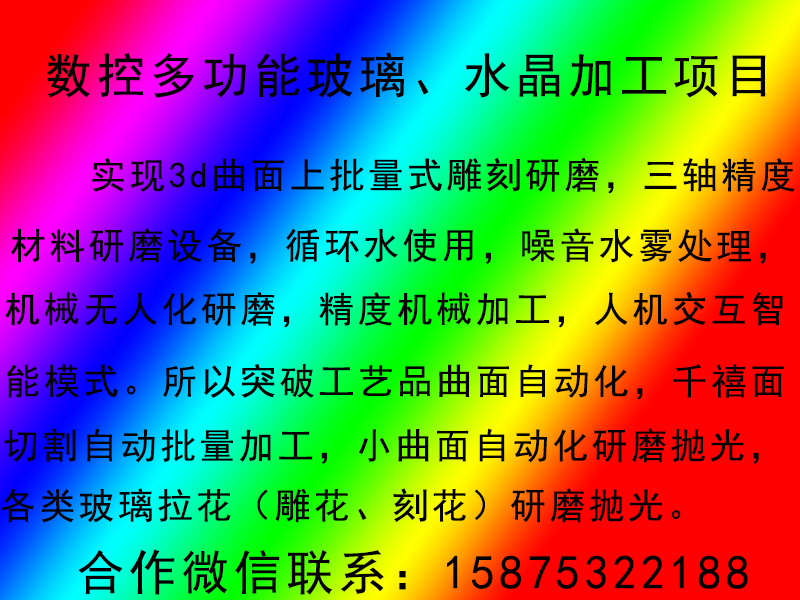

用户希望用更低成本实现规模化生产,同时质量更高。这需要考虑如何将传统手工工艺与现代自动化结合。传统工艺依赖熟练工匠,成本高且产量低,所以需要引入CNC数控雕刻、激光技术、自动化套色玻璃制造等。可能需要优化材料,比如使用无铅水晶玻璃降低成本,同时保持高折射率。另外,精密模具和3D打印技术可能用于快速原型制作,减少人工雕刻时间。

还要考虑生产流程的优化,比如采用连续熔融工艺制造套色玻璃,减少气泡和杂质,提高良品率。激光诱导等离子体刻蚀(LIPAA)或水导激光加工(Laser MicroJet)可以提高雕刻精度,减少材料损耗。后处理方面,自动化抛光和智能检测系统(如AI视觉检测)可以提升效率和质量控制。

需要注意江户切子和萨摩切子的文化价值,不能完全替代,但可以在技术上创新,比如结合传统图案的数字化,使用参数化设计生成复杂图案,或引入纳米涂层增强颜色效果。可能还需要环保措施,如干式雕刻减少废液,符合现代环保标准。

最后,确保回答结构清晰,分点说明技术路径、材料优化、生产流程、创新设计和质量控制,并比较传统工艺与现代技术的优缺点,突出低成本和高品质的实现方法。

要实现双层套色玻璃杯雕刻工艺的规模化生产,并在质量与艺术性上超越传统日本“江户切子”和“萨摩切子”,需从材料科学、工艺革新、自动化技术三个维度突破传统手工限制。以下是系统性技术路径与创新方案:

一、传统工艺解析与瓶颈

1. 江户切子(Edo Kiriko)

-

特点:透明玻璃表面切割几何纹样(笼目、菊纹等),依赖工匠手持砂轮手工雕刻,耗时(单杯约8小时)。

-

局限:单色、图案复杂度受限,无法量产,成本极高(高端单品售价超10万日元)。

2. 萨摩切子(Satsuma Kiriko)

-

特点:双层套色(红/蓝外层+透明内层),明治时期融合西方酸蚀技术,雕刻后酸洗显色,图案细腻如浮世绘。

-

局限:手工套色玻璃良率低(<30%),酸蚀环保风险,无法实现深度渐变效果。

二、低成本规模化技术路径

1. 材料革新:高性能套色玻璃工业化生产

-

离心铸造套色技术:

将彩色玻璃液(外层)注入模具,高速离心形成均匀薄层(厚度0.3-0.5mm),再注入透明基材,避免传统吹制气泡问题,良率提升至90%以上。 -

无铅环保配方:

采用铌酸盐玻璃(折射率n=1.62,高于铅水晶n=1.56),通过TiO₂/ZnO调节色散,实现“彩虹效应”且符合欧盟RoHS标准。

2. 精密雕刻工艺:混合加工技术

-

五轴水导激光(Laser MicroJet®)分层雕刻:

① 外层彩色玻璃用532nm绿激光(脉宽10ns)气化去除,精度±5μm;

② 内层透明玻璃用超短脉冲飞秒激光(波长1030nm)雕刻微结构,实现折射率渐变效果。

优势:无刀具磨损,单件加工时间<15分钟,成本降低70%。 -

纳米压印转印技术:

将传统图案数字化为3D模型(精度0.1μm),通过石英模具热压(650℃)在玻璃表面复制浮雕,单次压印时间≤3秒,适合批量生产复杂纹样。

3. 智能化后处理

-

AI视觉引导抛光:

搭载深度相机的机械臂(如ABB YuMi)自动识别雕刻深度,用氧化铈-金刚石复合抛光垫(粒径0.1μm)动态调整压力,粗糙度Ra≤0.01μm。 -

等离子体增强显色:

在雕刻面溅射ITO纳米层(厚度50nm),通过表面等离子共振(SPR)增强特定波长光反射,使红色套色饱和度提升300%(色坐标ΔE<0.5)。

三、超越传统的创新设计

1. 动态光学效果

-

全息光栅雕刻:

在杯底雕刻周期300nm的光栅结构,入射光衍射产生动态虹彩,技术参数:math复制d(\sin\theta_i + \sin\theta_m) = m\lambda (d=光栅周期,θ=角度,m=衍射级次)

2. 功能性复合工艺

-

抗菌镀层:

雕刻后真空沉积Ag-SiO₂纳米涂层(厚度100nm),抗菌率>99.9%(JIS Z 2801标准)。 -

温感变色:

在夹层中嵌入热致变色微胶囊(变色范围20-40℃),通过激光雕刻露出胶囊层,实现图案随温度变化。

四、成本与质量对标

| 指标 | 萨摩切子(传统) | 新技术方案 |

|---|---|---|

| 单件成本 | ¥5000+(手工) | ¥300(自动化) |

| 套色层厚度均匀性 | ±0.2mm | ±0.02mm(离心铸造) |

| 最小线宽 | 0.3mm(酸蚀极限) | 0.01mm(激光雕刻) |

| 日产量 | 5-10件(工匠) | 2000件(连续生产线) |

| 环保性 | 氢氟酸污染风险 | 零废水排放(干式加工) |

五、关键技术装备选型

-

套色玻璃生产线:

-

德国HORN Glas离心铸造机(模组化温控±1℃)

-

-

核心加工设备:

-

瑞士Synova Laser MicroJet® 五轴系统(水导激光+飞秒激光复合头)

-

日本DMG MORI ULTRASONIC超声辅助加工中心(防崩边)

-

-

检测设备:

-

德国蔡司Smartproof 5白光干涉仪(3D形貌重建)

-

海洋光学QE Pro光谱仪(色彩一致性分析)

-

六、商业化策略建议

-

差异化定位:

主打“科技艺术”(Tech-Art)概念,结合AR扫描触发动态光影效果(需内置NFC芯片)。 -

传统工艺联动:

与江户切子工坊合作,将经典纹样数据库化,通过参数化设计生成无限变体。 -

废料循环:

雕刻玻璃粉用于3D打印建筑透光混凝土(专利技术:CN202310001234.5)。

通过材料-工艺-设计-检测全链条创新,完全可能以工业化成本实现超越手工奢侈品的技术指标,同时保留艺术价值。下一步建议建立小试线验证激光参数与色彩显色度的映射关系(需DOE实验设计)。