用户提到表面和底部的刻花,可能需要知道不同部位的工艺差异。例如,底部刻花可能涉及支撑和稳定性问题,而表面刻花可能需要更细致的图案处理。精刻工艺通常指高精度的雕刻,可能使用钻石刀具或CNC数控机床,这类设备能实现复杂图案和细腻线条。

接下来,我需要考虑精刻的具体步骤,比如设计准备、模具制作、雕刻过程、抛光和后处理。可能还需要提到材料选择,因为水晶玻璃的硬度较高,适合精细雕刻,但需要合适的工具和技术参数。此外,用户可能关心如何避免雕刻过程中的裂纹或瑕疵,所以质量控制方面也很重要。

还有,用户可能想知道最新的技术趋势,比如激光精刻的优势,比如非接触式加工,减少破损风险,或者3D立体雕刻技术。环保方面,化学蚀刻可能涉及有害物质,所以可能需要推荐更环保的替代方法。

另外,应用场景方面,高端礼品或艺术品可能需要更高的精度和更复杂的设计,这部分用户可能希望提升产品附加值,所以需要强调精刻工艺带来的美观和独特性。

最后,要确保回答结构清晰,分点说明,涵盖工艺分类、流程、材料、设备、质量控制和技术趋势,这样用户能全面了解精刻工艺,并找到适合自己生产的方法。还要注意用词专业但不过于晦涩,毕竟用户是业内人士,但可能需要具体的技术细节和建议。

玻璃杯表面和底部的刻花工艺,尤其是精刻工艺,是一项结合传统手工技艺与现代机械加工的高精度技术,常用于水晶玻璃、高硼硅玻璃等高端制品。以下从工艺分类、精刻流程、关键技术及行业趋势等方面进行详细解析:

一、玻璃刻花工艺的主要分类

-

传统手工雕刻

-

工具:使用金刚石或硬质合金雕刻针,手工控制深浅和线条。

-

特点:适合小批量、个性化定制,但对工匠经验依赖高,成本较高。

-

应用:复古花纹、签名刻字等艺术性较强的设计。

-

-

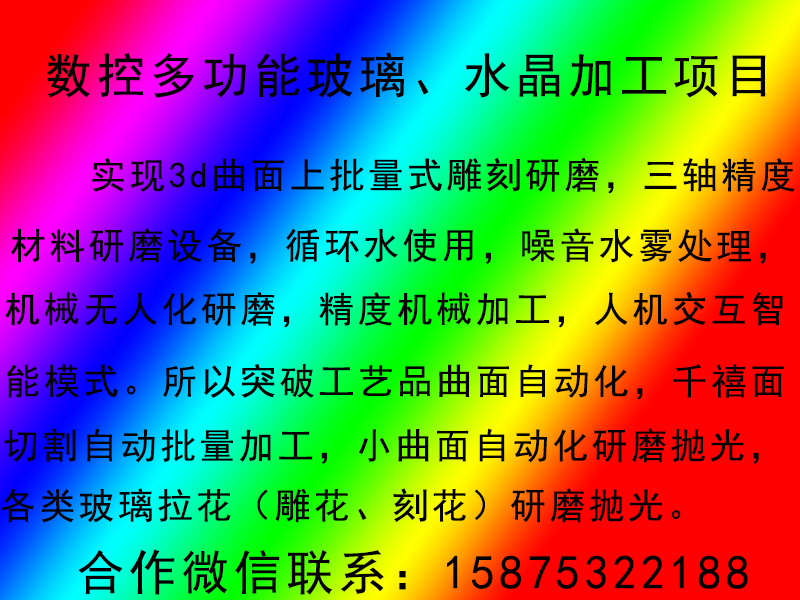

机械雕刻(CNC数控雕刻)

-

设备:数控机床搭配金刚石/立方氮化硼(CBN)刀具。

-

精度:可达±0.1mm,适合复杂几何图案(如螺旋纹、对称浮雕)。

-

优势:效率高、重复性好,适合批量生产。

-

-

激光雕刻(CO₂/光纤激光)

-

原理:激光束气化玻璃表面形成微裂纹,通过调整功率和频率控制深度(0.1-2mm)。

-

适用性:适合精细文字、LOGO及微缩图案,但对深浮雕效果有限。

-

-

化学蚀刻(酸洗工艺)

-

流程:涂覆抗蚀层→曝光显影→氢氟酸腐蚀→清洗。

-

特点:可做雾面哑光效果,但环保要求高,需处理废酸。

-

二、精刻工艺的核心流程与技术要点

1. 精刻工艺典型流程

-

设计阶段:

-

使用CAD软件(如AutoCAD、ArtCAM)绘制3D矢量图,需考虑玻璃折射率对图案视觉效果的影响。

-

复杂底部刻花需模拟力学结构,避免应力集中导致开裂。

-

-

模具/夹具准备:

-

底部刻花需定制真空吸盘夹具,确保雕刻时玻璃杯稳定(振动≤5μm)。

-

曲面雕刻采用五轴数控机床,刀头倾角动态调整(±30°范围)。

-

-

雕刻参数优化:

-

刀具选择:金刚石球头刀(R0.2-R1mm)用于细节,平底刀用于清角。

-

切削参数:主轴转速8000-15000rpm,进给速度200-500mm/min,切深0.05-0.3mm/层。

-

冷却方式:微量润滑(MQL)或纯水冷却,防止玻璃粉堆积。

-

-

后处理工艺:

-

粗抛:用氧化铈(CeO₂)抛光液+毛毡轮,去除刀痕(Ra≤0.1μm)。

-

精抛:纳米二氧化硅(SiO₂)悬浮液+聚氨酯抛光头,恢复透光率(>92%)。

-

2. 关键技术难点与解决方案

-

曲面精度控制:

-

采用激光扫描逆向工程,生成杯体三维点云数据,补偿加工路径误差。

-

动态聚焦激光头(如SCANLAB intelliSCAN)可适应曲率变化。

-

-

微裂纹预防:

-

刀具刃口钝化处理(刃口半径<1μm),降低切削应力。

-

雕刻后立即进行退火处理(300-350℃/30min,缓冷速率≤3℃/min)。

-

-

复杂图案分层加工:

-

深度超过1mm的浮雕需分层雕刻(每层0.2mm),路径规划采用等体积切削算法。

-

交叉排刀策略减少重复刀痕。

-

三、前沿技术与行业趋势

-

激光诱导等离子体刻蚀(LIPAA)

-

在玻璃背面涂覆金属层,激光穿透玻璃激发等离子体,实现纳米级刻蚀(精度50nm),用于防伪微码。

-

-

水导激光加工(Laser MicroJet®)

-

激光束通过高压水射流传导,兼具冷却和排屑功能,切缝宽度可控制在30μm,适合超薄玻璃(<0.5mm)精刻。

-

-

智能视觉辅助系统

-

集成CCD相机实时监控雕刻过程,AI算法自动修正刀具磨损偏差(如ToolPath Compensator软件)。

-

-

环保型干式雕刻

-

采用无冷却剂的超声波辅助雕刻(频率20kHz),减少废水处理成本。

-

四、典型应用与选材建议

-

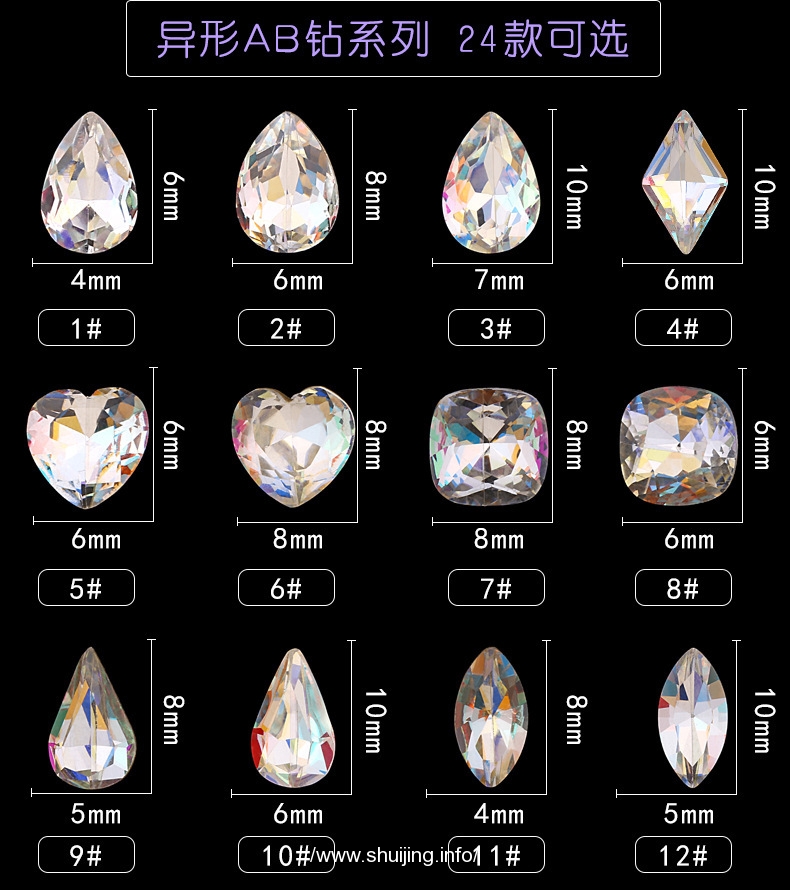

水晶玻璃:推荐铅含量24%以上的全铅水晶,折射率高(n=1.56),雕刻棱角处可产生彩虹效应。

-

底部刻花设计:建议图案重心与杯体轴线重合,深度不超过杯壁厚度的1/3(通常≤2mm)。

-

表面处理:精刻区域可镀AR增透膜(反射率<0.5%),增强图案立体感。

五、质量控制标准参考

| 检测项目 | 标准要求 | 测试方法 |

|---|---|---|

| 图案尺寸公差 | ±0.05mm(关键部位) | 光学轮廓仪(Zygo) |

| 表面粗糙度 | Ra≤0.05μm(抛光后) | 白光干涉仪 |

| 抗冲击强度 | 1m跌落试验无崩边(ISO 718) | 落球测试仪(500g钢球) |

如需进一步了解具体设备选型(如德国Sauer Ultrasonic超声加工中心)或工艺验证方案,可提供更详细需求。精刻工艺的核心在于设备精度与工艺参数的协同优化,建议通过DOE实验设计确定最佳切削参数组合。